目次

生産性とは?

生産性とは、何か?

生産性とは、「投入に対する産出の割合」「成果に対する費用の割合」のことです。

簡単に言うと、限られた資源を、どのように有効に使うか?

経営者にとって、最も重要なことのひとつであり、生産性をどう向上させるか?日々悩まれていることでしょう。

しかし、多くの会社で、間違った行動がなされているのが現実です。

※生産性の定義について、詳しく知りたい方は、以下のページをご参照ください。

https://ko-manage.com/guide/seisansei/251/

突然ですが、あなたに質問です。

次のうち、生産性向上の施策として、正しいのはどれでしょうか?

・全員がそれぞれの持ち場で頑張れば、生産性が上がる

・仕事を早く終わらせるために、早く着手する

・ラインバランスを取って、ムダを減らす

・稼働率を上げる

・精緻な生産計画を立てる

・製造原価を低減する

「すべて正しい」

多くの方が、そう答えられたと思います。

これらは、生産性向上の常識として当たり前のことであり、実際に多くの会社が取り組んでいるものばかり。

しかし、実は、これらのすべてが生産性を向上させるどころか、逆に低下させる原因となっていると知ったら、どうでしょうか?

間違った生産性の取り組み

生産性・・・この指標について、実に多くの会社で間違った意思決定がなされています。

しかも、それが、これまで“正しい”と思われていた考え方、常識に従っていることに起因しています。

それって、どういうことでしょうか?

具体的に、見てみましょう。

全員が頑張れば、生産性が上がる

仕事を機能分化して、それぞれの効率を上げれば、全体の効率が上がる。

全員が自分の持ち場を一生懸命にこなし、自分の所だけを責任を持って改善していくことが大事である。

仕事を早く終わらせるために、早く着手する

仕事を早く終わらせるためには、なるべく早く着手した方が良い。

そのため、受注が来たら、事務所で溜めることなく、すぐに製造現場に仕事を流すことが大事である。

ラインバランスを取って、ムダを減らす

各工程の製造能力を均等化するライン設計をしてムダを減らし、スムーズな生産を目指す。

ラインバランス効率を上げて、バランスロスを極力減らすことが大事である。

稼働率を上げる

各工程がそれぞれ設備の稼働率を上げることが大事である。

そのため、すべての工程で稼働率を測定し、稼働率で成果を評価する。

精緻な生産計画を作る

生産工程を調べ、使用する設備を調べ、加工される時間を調べ、稼働率を調べ・・・、まず生産に関するあらゆる情報を調べて、そして次にこれらの情報を使って各工程での作業時間を計算し、最後にそれを集計して全体の計画を作る。

高額な生産管理システムを導入して、不確実な事象を織り込んだ完璧な計画立案を目指し、あらゆる不確実性を予測してコントロールする。

製造原価を低減する

製品別の個別製造原価を算出し、採算が取れるように、原価低減を図っていく。

製造業では、製造原価低減が工場責任者の評価指標である。

ゲーム形式で楽しく遊びながら、

「企業経営とは何か?」を

自然と身につけていく

セミナー・研修を

行っております

経営者や起業家、ビジネスマンの方々にとって、

絶好の学びの機会となっております。

それは、本当に正しいのか?

いがかでしょうか?

「何がおかしいのか?これらは全て生産性を上げるために必要なことだし、常識ではないか?」

そう思われますよね。しかし、そこに落とし穴があるのです。

真実は違います。

・それぞれが頑張ると、生産性が落ちる?

・早く仕事に取り掛かると、納期が遅れる?

・ラインバランスを取ると、倒産に向かう?

・稼働率を上げると、アウトプットが落ちる?

・精緻な生産計画は、すぐに計画が狂って思い通りにいかない?

・製造原価を低減すると、採算性が悪化する?

このように、意図したことと全く反対の事態を招いてしまうのです。

頭が混乱してきましたか。

とても理解に苦しむことと思います。

実際の現場で起きていること

なぜ、そのようなことになるのか?

それは、頭で考えた机上の理論とリアルの現場の違い、判断基準・計算方法の違いによるのです。

机上で考えた理論は、あらゆるものを平均値をベースにして組み立てていきます。いわば、平均値で静止している状態で考えます。

それに対し、実際の現場は、常に動いています。

それも、「ばらつき(変動性・不確実性)」の中で、それぞれの工程が「つながり(従属性・依存的事象)」を持って動いています。

「ばらつき」とは、それぞれの工程のパフォーマンスは常に平均値で一定するわけではなく、たくさんできる時もあれば、少ししかできない時もあるということ。

仕事の内容や作業者の体調、外部の環境など、様々な要因により、パフォーマンスにムラが発生します。

「つながり」とは、自工程は、前工程の影響を受けるということ。それぞれの工程は、従属関係、依存関係にあります。

例えば、今、A〜Eの5つの工程があるとします。

それぞれの工程が予定通りにいくかいかないか、その確率は50%です。

それでは、全体が予定通りにいく確率はいくつになるでしょうか?

A工程:50%

B工程:50%×50%=25%

C工程:25%×50%=12.5%

D工程:12.5%×50%=6.25%

E工程:6.25%×50%=3.125%

このように、後工程になればなる程それまでの工程の影響を受けて、最後のE工程では予定通りにいく確率はなんと3.125%!ほぼ予定通りにならないのが当たり前なのです。

この「ばらつき」と「つながり」の影響により、常識の前提(平均値)が全て崩れ、その通りにならなくなります。

それどころか、逆の結果となります。

また、多くの製造業は、判断基準・計算方法を、「全部原価計算(F C:フルコスト)」をベースにしています。しかし、経営判断のための基準・計算方法は「直接原価計算(D C:ダイレクトコスト)」が正しいのです。この原価計算の違いについては、このテーマだけでもとても重要となるため、別の機会に改めて深掘りしていきたいと思います。今回は、基準・計算方法が違うということだけ知っていてください。

このように、机上と現場の違い、判断基準・計算方法の違いにより、多くの中小企業が生産性を上げるどころか全く逆の悲劇を引き起こしています。

正しい生産性向上の方法

それでは、生産性を高めるにはどうすればいいのでしょうか?

正しい生産性の高め方をお伝えします。

ボトルネックが全てのアウトプットを決めている

経営システムの中には、「つながり」と「ばらつき」が常に発生しています。

その中で、それぞれの工程は、お客さまの需要を満たすために、お客さまの需要以上の能力が必要となります。

この能力は、「つながり」と「ばらつき」を吸収するために必要な余力であって、ムダではありません。

そして、このシステム全体のアウトプットを決めるのは、能力の一番小さいところ、最も弱い工程です。

他の工程がどんなに頑張っても、システム全体のアウトプットは、最も弱い工程のアウトプット量に制約されます。まさに、砂時計のように。

この最も弱い工程のことを、ボトルネックと呼びます。

そう、ボトルネックが会社全体のアウトプット、成果を決めている、宝の工程なのです!!

これが、経営システムの構造です。

投入をコントロールして、流れを作る

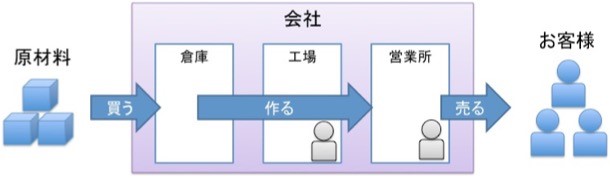

この経営システムの構造において、インプットからアウトプットの流れ、「買って、作って、売る」の流れをスムーズに行うことが生産性を高めるということです。

そのためには、淀みのない流れを作ることが大事です。

流れを作るとはどういうことか?

そのポイントは、「投入をコントロールする」ことです。もっと簡単に言うと、「投入しすぎない」ということです。

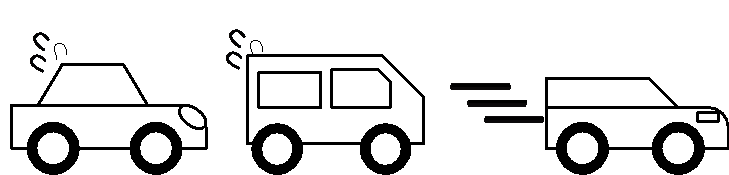

高速道路の渋滞を思い浮かべてください。

高速道路が受け入れられる車のキャパシティに対して、それ以上の車の台数が入ってくると、渋滞が発生します。それぞれの車が規則正しく順番待ちをして高速道路に入って一定速度で走った場合と、状況にかまわずそれぞれがどんどん高速道路に入ってきて渋滞を起こした場合では、全員が目的地に到着する時間に大きな差が生じます。

高速道路への投入をコントロールする方が、流れがスムーズになるのです。

能力のバランスではなく、在庫(流れ)のバランスが大事

さらに、「つながり」と「ばらつき」を吸収するために、システム内の在庫のバランスを管理します。

予測不可能な「つながり」と「ばらつき」をコントロールするのではなく、在庫量の変化で吸収して受け入れます。

在庫量の変化で、流れを止めることなく、淀むことなく、スムーズに流していきます。

ここで大事なのが、在庫のバランスが重要であって、能力のバランスではないということです。

部分最適ではなく、全体最適

これまでの生産性の常識は、仕事を機能分化して、それぞれの効率を上げれば、全体の効率が上がる。

いわゆる「部分の合計は全体に一致する」という考えでした。

しかし、現実は、「部分の合計は全体に一致しない」のです。

それぞれの工程の部分的な最適化をいくら進めても、全体のパフォーマンスには全くつながりません。

それよりも、ボトルネックの一箇所に集中して、ボトルネックのパフォーマンスを上げると、全体のパフォーマンスが向上します。

これを、「全体最適」と言います。

この全体最適化のための具体的な手順があります。以下にそのステップを示します。

生産性向上の5ステップ

生産性を向上させる全体最適化の5ステップです。

① ボトルネックを見つける

② ボトルネックを徹底活用する

③ ボトルネック以外をボトルネックに従わせる

④ ボトルネックを強化する

⑤ ここで止めずに、次のボトルネックを見つける(改善を続ける)

生産性とは、チーム力!!

生産性とは、バトンリレーです。バトンをつなぐように、「買って、作って、売る」というビジネスサイクルをいかに早く回すか。

そのためには、自分の走りだけでなく、チーム力を発揮して、全員でボトルネックに集中して、保護して応援する。ボトルネックに合わせて、先頭で投入をコントロールする。

すると、「ばらつき」を受け入れつつ、「つながり」をマネジメントすることができ、全体最適を達成することができるのです。

まとめ

真の生産性とは何か?

全体最適のために、ボトルネックに集中すること。

全体をボトルネックに連動させるために、ボトルネック以外に十分な余力を持たせること。

全員がそれぞれ頑張るのではなく、ボトルネックに集中してみんなで助け合うこと。

これまでお話ししてきたことはとても重要なことですが、常識を覆すものであり、なかなか理解できないと思います。

私が主催しているTOC利益力改善セミナーでは、シミュレーションゲームによって、頭と体を使ってこれを理解していただきます。

机上で考えるよりも、実際にゲームをして体感する。

これが手っ取り早く、一番の学びの近道です。

ゲーム形式で楽しく遊びながら、

「企業経営とは何か?」を

自然と身につけていく

セミナー・研修を

行っております

経営者や起業家、ビジネスマンの方々にとって、

絶好の学びの機会となっております。

機会がありましたら、ぜひご参加ください。

お待ちしております。